Introduction à l’impression 3D (FDM)

Nous avons vu dans un précédent article toutes les technologies d’impression 3D dont la FDM. C’est sur cette dernière que nous allons nous attarder pour bien comprendre son fonctionnement

La FDM ( ou Dépot de filament) est le type d’impression 3D que l’on retrouve le plus souvent. Cette technologie est l’une des plus simples mécaniquement et dans son utilisation, aussi on la retrouve dans tous les magasins de high-tech et électroménager/bricolage. Elle nécessite (en fonction de son utilisation) peu de connaissances techniques et permet de rentrer dans le monde merveilleux de la fabrication additive.

Cette fois j’ai pris le parti pour cet article de concevoir un produit et ainsi que vous montrer le processus complet de création de l’idée à sa mise en fonction. L’impression 3D est une finalité, mais un travail en amont et en aval est nécessaire pour faire ce que l’on souhaite.

Nous allons passer 4 étapes pour voir ce cheminement :

- La modélisation 3D

- La préparation du fichier 3D

- L’impression 3D

- Les finitions de la pièce

C’est parti !

La modélisation 3D

Lorsqu’on crée, l’idée germe d’abord dans la tête puis se dessine sur le papier.

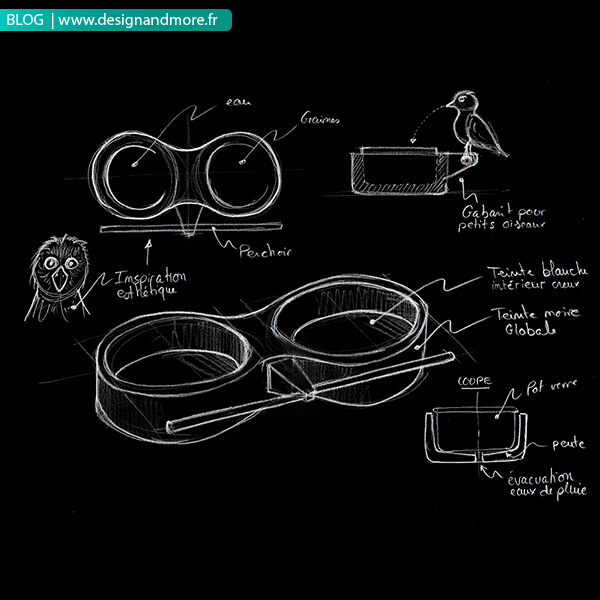

Pour commencer à créer il nous faut d’abord une idée … Cette étape, pour ma part, passe par quelques croquis plus ou moins simples pour établir les contours du projet. J’ai décidé pour cet exercice de créer une mangeoire à oiseaux !

Pour cela, je pars de deux ramequins en verre de desserts au chocolat que j’ai gardé, parfait pour remplir de graines et d’eau. Pour commencer, il faut d’abord mesurer ces pots pour adapter la mangeoire autour.

Ensuite je dessine l’esprit de ma pièce avec ses fonctions et ses différentes parties. J’ai prévu deux empreintes pour les pots en verre et une patte de support pour une barre ou les oiseaux se poseront. Afin d’économiser la matière et limiter le temps d’impression, je dessine une pièce qui suit au maximum les contours des ramequins.

Une fois le design défini, je commence par modéliser brièvement les deux ramequins pour obtenir le gabarit d’encombrement à prévoir.

J’utilise pour ma part le logiciel Rhinoceros 3D pour la modélisation 3D ainsi que le logiciel Keyshot 3D pour les visuels de synthèse ci-contre.

J’ajoute ensuite la patte de support du perchoir qui sera en déport du volume (ce qui me permettra de vous montrer comment imprimer des parties en porte-à-faux). J’ai voulu dessiner cet élément pour me rapprocher graphiquement de l’image d’un bec. Les cavités pour les pots feront office d’ œils.

On remarque la suppression d’un volume au centre de la « tête » et du « bec » pour économiser la matière. C’est une étape importante et propre à l’impression 3D car ici on ne gâche pas de matière, on ne la consomme tout simplement pas.

Deux trous au centre des « yeux » permettent l’évacuation des eaux de pluie qui se glisseraient entre les pots et la mangeoire. Il faut penser à tout !

J’insère finalement le perchoir qui sera tenu par le milieu grâce à la patte percée.

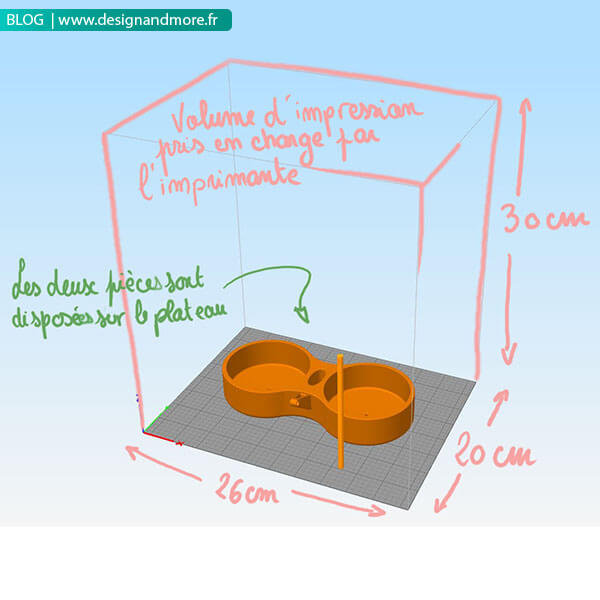

Voilà le modèle complet et prêt à passer en production. Avant cela, je prépare le modèle 3D pour l’impression. Pour cela je vérifie que la pièce principale est bien en une seule pièce sans trous ni défauts. Je décide de créer deux fichiers d’impression comprenant d’un côté la mangeoire et de l’autre la barre du perchoir. Ces deux fichiers ainsi séparés me permettront de gérer les configurations d’impression pour chaque pièce (vous allez voir pourquoi). Une fois les modèles prêts et disposés comme il le seront dans l’imprimante, je les exporte au format « .stl » ( qui vient de la Stéréolithographie, mais qui sert maintenant à l’impression 3D générale). Ce n’est pas la seule extension possible pour imprimer, mais la plus répandue.

La préparation du fichier 3D

Après la création, la technique !

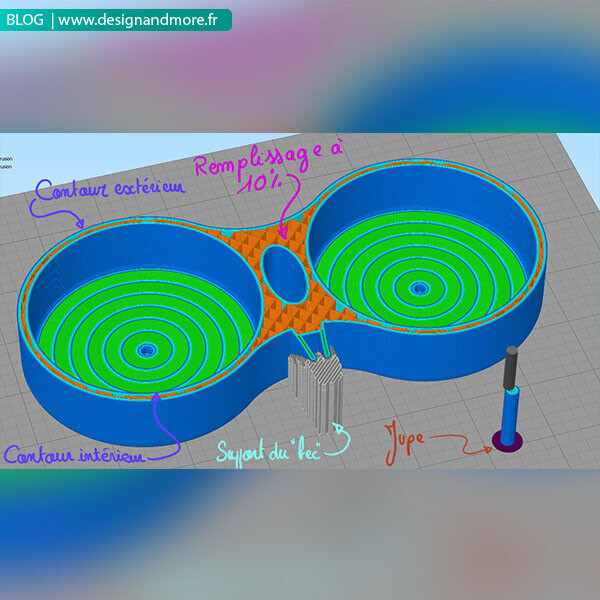

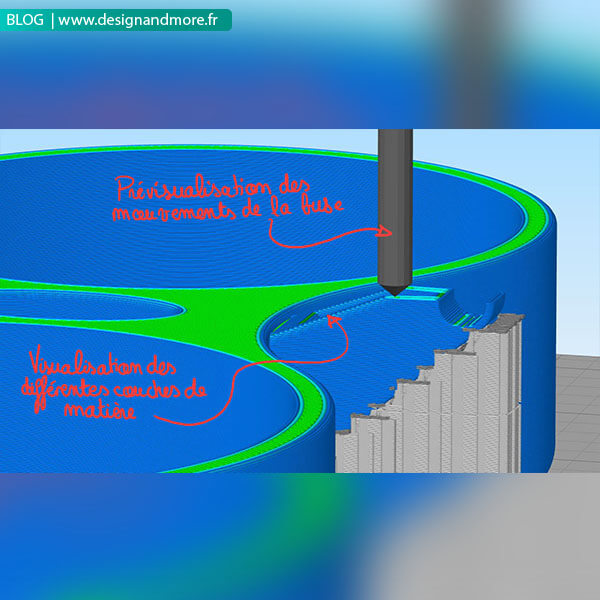

On passe maintenant au logiciel de préparation à l’impression 3D appelé SLICER (de l’anglais « slice » qui veut tranche) qui consiste à diviser la pièce en une multitude de couches que la machine imprimera les unes après les autres. J’utilise pour ma part le logiciel Simplify 3D.

Je place alors mes deux pièces sur le plateau et configure mon impression avec des paramètres :

Diamètre de l’extrudeur (buse)

Le diamètre de la buse de sortie de la matière (0,4mm généralement)

Hauteur de couches

C’est ce qui s’apparente à la définition d’une pièce comme la définition d’une image. Plus une image aura de pixels alors plus elle sera précise et propre. Pour l’impression, c’est la même chose, plus les couches seront fines, plus la pièce sera précise et lisse. On note que 200 microns (c’est-à-dire 0,2 millimètre) sont un paramètre de base, mais l’on peut aller de 50 microns à 500 microns environ en variant les diamètres de buse.

Couches supérieures et inférieures

Ce paramètre définit le nombre de couches entièrement remplies de matière sous la pièce et au-dessus de la pièce.

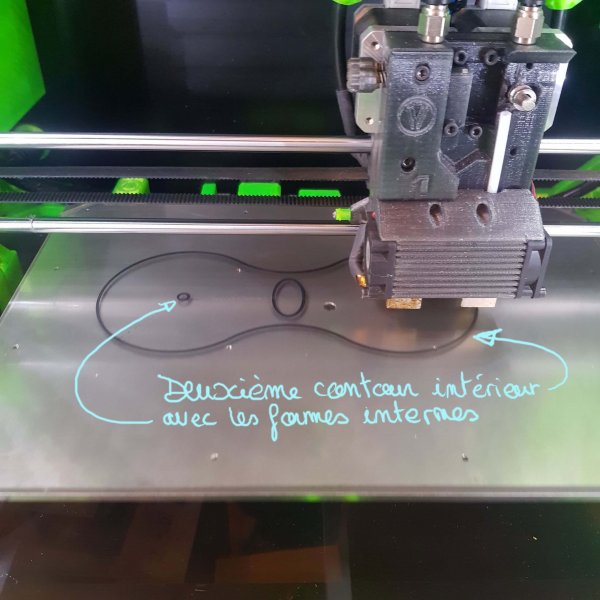

Coques de contours/ périmètre

C’est le nombre de contours extérieurs de matières que la machine imprimera avant de passer à un remplissage partiel (voir paramètre ci-dessous).

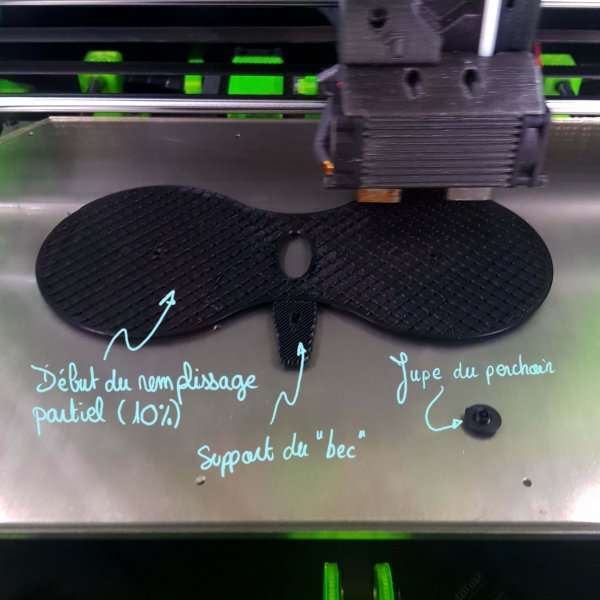

Remplissage

La notion de remplissage est importante car cela permet de gérer la résistance finale. En effet, une pièce imprimée en 3D n’est pas entièrement remplie de matière, mais est « aérée » pour permettre d’apporter une certaine résistance à la pièce et permettre d’imprimer de la matière par-dessus. On distingue deux paramètres importants ici : le pourcentage de remplissage qui définit combien de matière se trouvera dans la pièce ( 10 % suffisent dans la majorité des cas) et le motif qui est la forme du remplissage ( un quadrillage orthogonal est le plus utilisé et le plus rapide). Les motifs peuvent varier comme la forme « nid d’abeille » ou « ondulation « .

Température et vitesse d’impression

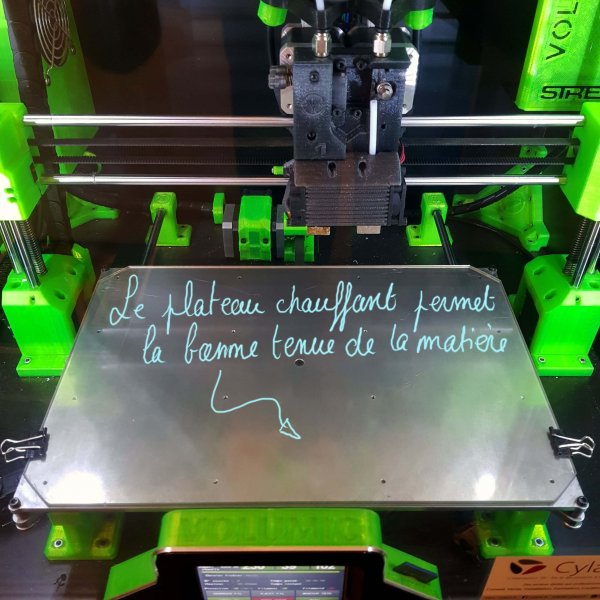

Ces paramètres sont précisés par le fabricant du filament plastique en fonction de la matière. Pour la matière la plus utilisée, le PLA, la température d’extrusion se situe vers les 200°C, la température du plateau d’impression vers les 50°C et la vitesse de dépôt du filament est de 3200mm/min généralement.

Certains paramètres sont nécessaires dans des cas spécifiques. Ici j’ai choisi de créer des pièces nécessitant ces paramètres pour vous les montrer. Pour la pièce principale, la patte qui tiendra le perchoir est en porte-à-faux. L’imprimante aura alors besoin de surface solide pour déposer la matière quand elle devra imprimer cette partie.

Support

De la matière sera imprimée à côté de la pièce pour servir de support à l’impression d’une partie en déport. Une imprimante ne peut pas imprimer dans le vide, elle dépose de la matière sur une surface stable.

La partie perchoir qui se présente sous la forme d’une petite barre va être imprimée en colonne, c’est à dire imprimé à partir d’une face plate. Vue le rapport de taille entre la hauteur finale de cette pièce et le peu de surface qu’elle aura sur le plateau, il s’agira d’ajouter une « jupe » afin de lui apporter une meilleure stabilité.

Jupe et rebords

Ce paramètre permettra d’ajouter des contours supplémentaires autour de la pièce sur une ou plusieurs couches pour stabiliser l’impression d’une pièce fine avec un minimum de surface au sol.

Voilà les paramètres principaux mais il faut noter qu’une multitude de paramètres avancés existe pour permettre une optimisation parfaite de l’impression.

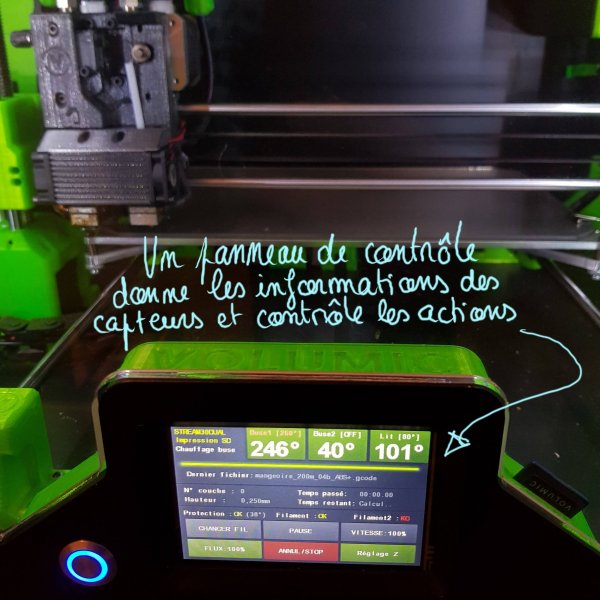

Une fois tout paramétré, j’exporte un nouveau fichier appelé « .gcode » qui est un simple script informatique donnant des ordres à la machine. Il définit le déplacement, la vitesse de sortie de la matière, etc…

Je transfère ce fichier sur une carte SD et on peut passer enfin à l’impression !

L’impression 3D des pièces

Tout est prêt pour enfin voir se créer sous nos yeux la pièce que l’on a imaginée et dessinée !

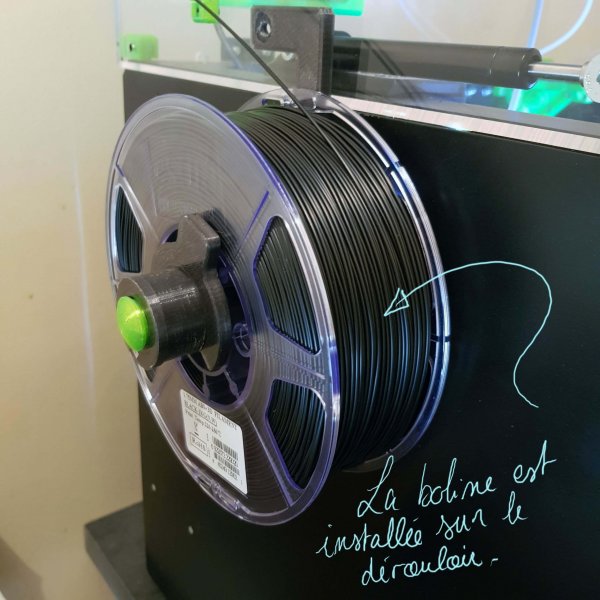

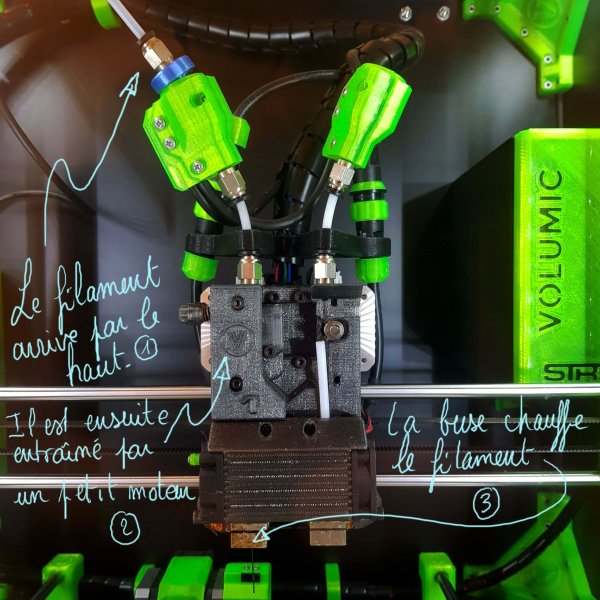

La phase d’impression de la mangeoire consiste à préparer l’imprimante en chargeant le fil et en préchauffant l’imprimante. Une fois la machine prête, on lance le programme et on a plus qu’à observer.

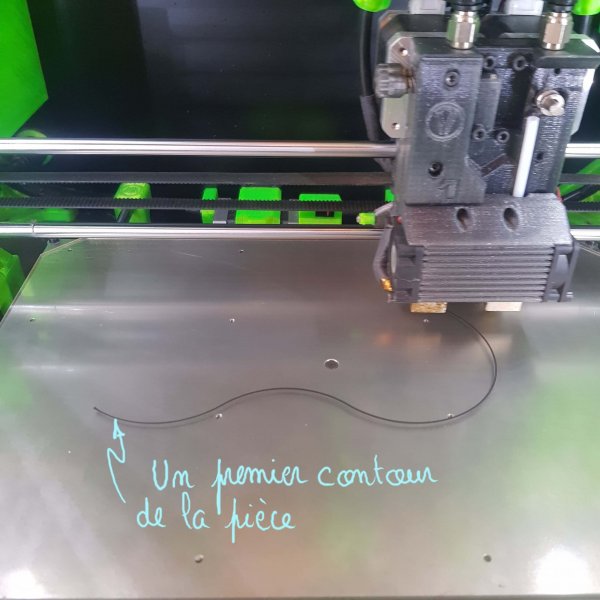

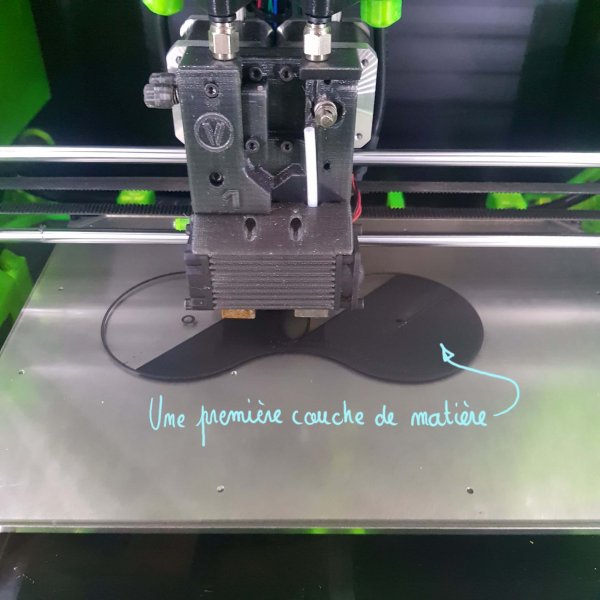

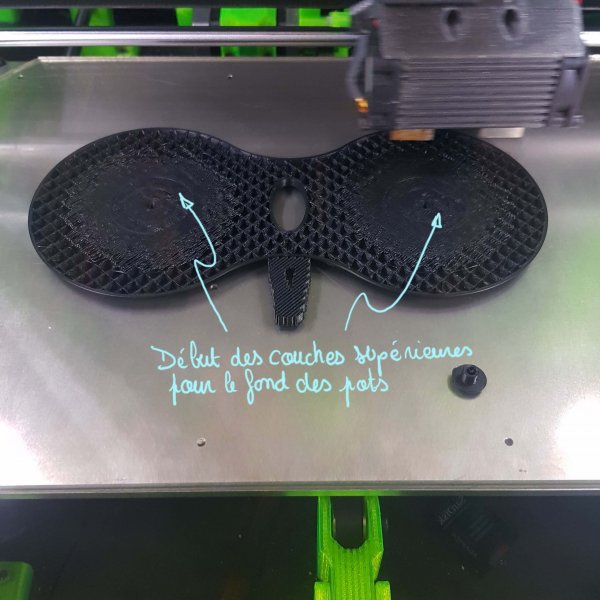

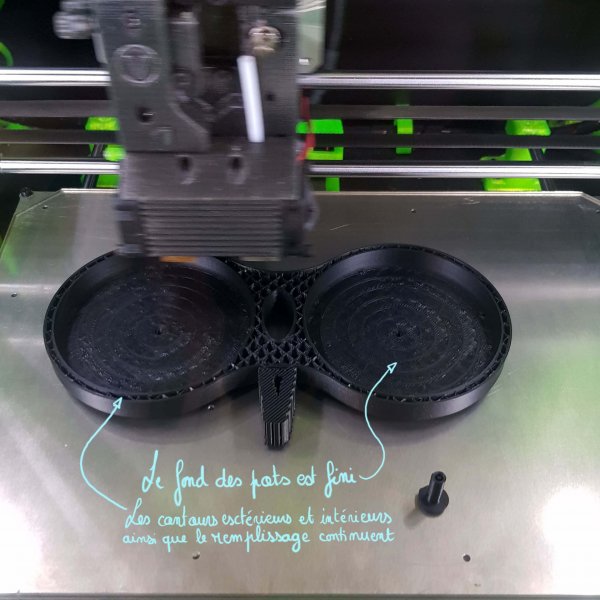

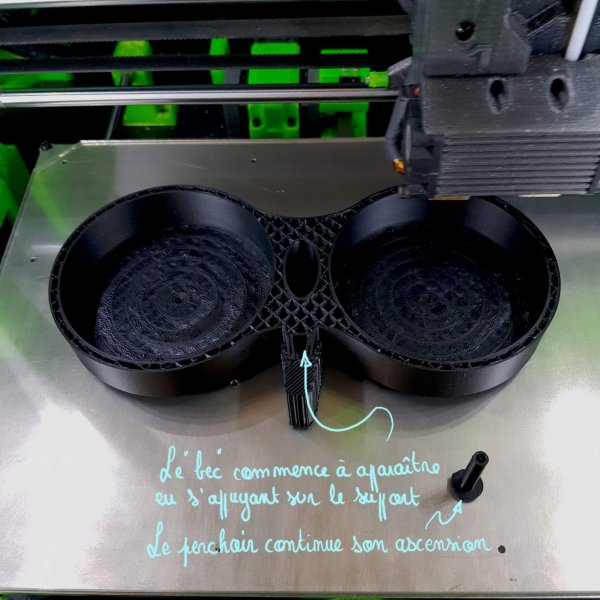

Un petit reportage photo annoté vous attend juste en dessous pour voir les différentes étapes de l’impression !

Les finitions des pièces

On arrive à la fin, le diable se cache dans les détails !

Le bonus animalier

Ca serait bête de se quitter comme ça !

Après quelques minutes sur le bord de la fenêtre, les premiers clients sont venus se régaler dans leur nouveau restaurant préféré.

Je vous laisse apprécier le documentaire digne d’ARTE !

Imprimez votre mangeoire à oiseaux

Maintenant que vous savez tout, c’est à votre tour de faire chauffer la machine !

Si vous avez une imprimante 3D et que vous voulez votre mangeoire cliquez ici pour obtenir le fichier STL sur le site CULTS 3D

C’est finis pour cet article en deux parties sur l’impression 3D.

En conclusion, j’espère que ce sujet vous a plu et qu’il a permis de vous faire découvrir l’impression 3D. Je souhaite qu’il convertisse certains à cette technologie révolutionnaire qui force à la création et à l’imagination. Finalement, tout cela est en lien étroit avec le DESIGN qui consiste à créer quelque chose, réfléchir à tous ses aspects et le voir prendre forme.

Merci pour votre lecture, en espérant vous revoir sur mon blog !

En attendant vous pouvez visiter ma page de service d’impression 3D